T: +86 - 18962109320

e: james@sz-welden.com

e: james@sz-welden.com

55 Puxing Road, Linhu Town, district de Wuzhong, Suzhou, province du Jiangsu, 215105, Chine

Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-12-24 origine:Propulsé

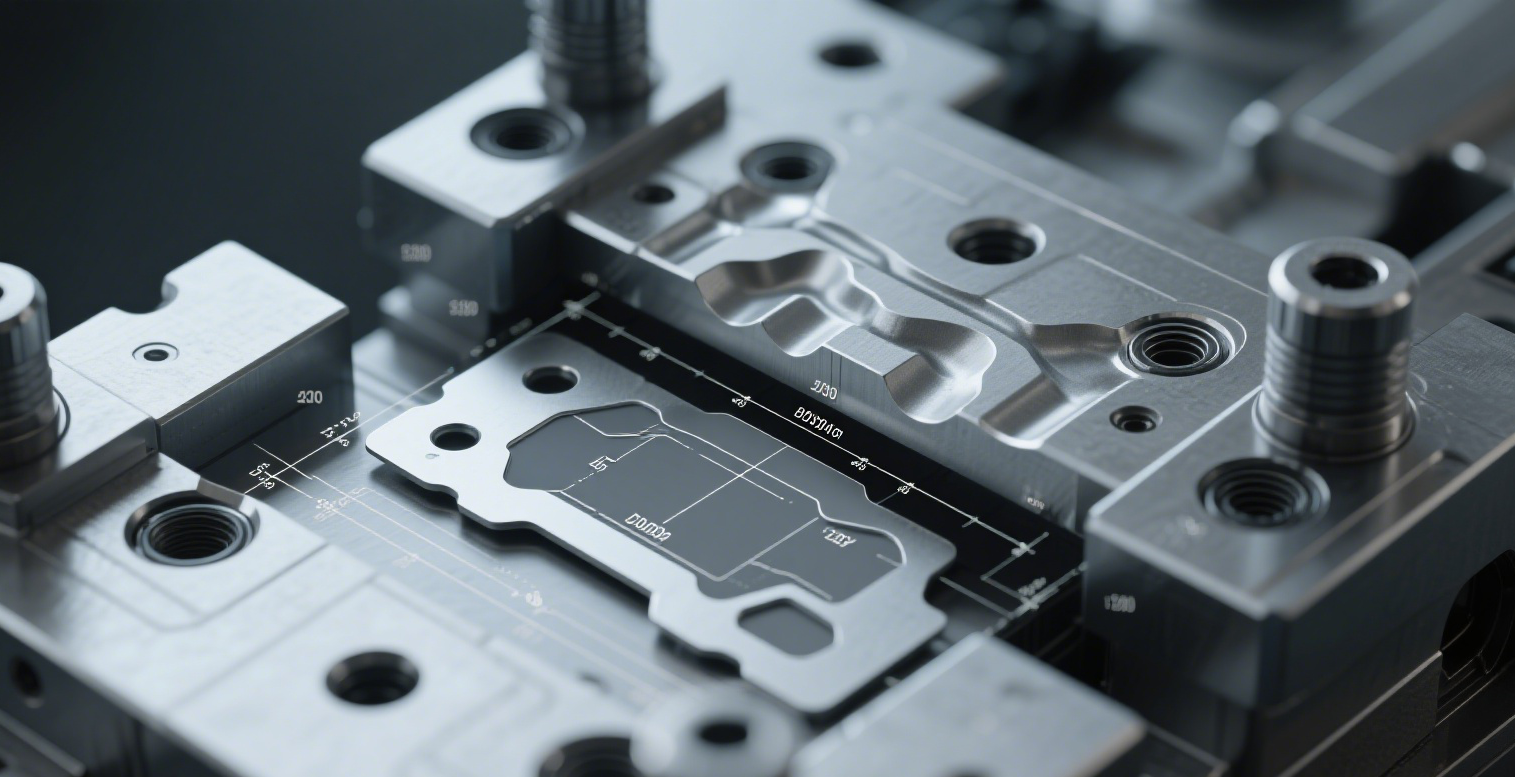

L'usinage CNC change la façon dont les produits modernes sont construits, poussant la précision et la vitesse à de nouveaux niveaux. Cet article explique pourquoi elle est devenue une technologie stratégique dans le monde manufacturier d'aujourd'hui et ce qui la rend essentielle pour les ingénieurs et les acheteurs. Vous verrez comment il remodèle les flux de conception, de production et industriels à grande échelle.

L'usinage CNC est devenu le fondement de l'ingénierie de précision moderne. Alors que les industries s'efforcent d'obtenir des performances plus élevées, des tolérances plus strictes et des géométries plus complexes, la technologie CNC offre une cohérence et un contrôle que l'usinage traditionnel ne peut égaler. La combinaison de la programmation numérique, de la surveillance en temps réel et de la compensation intelligente crée un environnement de fabrication où la précision est prévisible, reproductible et évolutive. Dans cette section, nous explorons les principales avancées qui font de la CNC la nouvelle référence pour la fabrication mondiale.

Les systèmes CNC modernes atteignent désormais des tolérances aussi strictes que ±0,002 mm, bien au-delà de ce que les opérateurs manuels peuvent obtenir. Cette amélioration est due à des moteurs linéaires de haute précision, des systèmes de rétroaction en boucle fermée, des structures de machines rigides et des outils de mesure avancés.

Des industries telles que l'aérospatiale, la robotique, l'optique et les dispositifs médicaux s'appuient sur ces capacités au niveau du micron pour produire des composants qui nécessitent des finitions de surface impeccables, un alignement précis et un montage cohérent sur des milliers d'unités. La précision dans ces domaines n'est pas facultative : elle affecte directement la sécurité, la fiabilité et les performances fonctionnelles.

Contrairement à l'usinage manuel, dont les résultats varient selon les compétences de l'opérateur, l'usinage CNC garantit que chaque pièce correspond aux spécifications programmées. Cette cohérence renforce la fiabilité des produits, réduit les litiges de qualité et renforce la confiance à long terme de la marque pour les fabricants.

Pour démontrer comment les tolérances CNC prennent en charge différentes industries, le tableau ci-dessous présente les exigences typiques :

Industrie | Tolérance requise typique | Pourquoi la CNC est idéale |

Aérospatial | ±0,005–0,01 mm | Garantit l’intégrité structurelle et la sécurité des vols |

Robotique | ±0,01 mm | Permet un mouvement fluide et une cinématique stable |

Optique | ±0,002 à 0,005 mm | Requis pour les boîtiers d'objectif et les cadres d'alignement |

Dispositifs médicaux | ±0,01 mm | Critique pour la précision des implants et des outils chirurgicaux |

Dans tous les segments, la précision CNC devient un avantage concurrentiel qui améliore directement la fiabilité et les performances en aval.

Les machines CNC à 5 et 7 axes introduisent un nouveau niveau de liberté géométrique. Ils permettent à la broche et aux outils de coupe de se déplacer simultanément sur plusieurs plans, permettant ainsi aux fabricants de produire :

Cavités internes profondes

Contre-dépouilles et angles composés

Contours organiques ou de forme libre

Aubes et turbines de qualité turbine

Ces fonctionnalités sont presque impossibles à réaliser en utilisant des configurations traditionnelles à 3 axes sans plusieurs réajustements. L'usinage multi-axes réduit le nombre de configurations requises, minimisant ainsi l'intervention humaine et les erreurs d'alignement. Cela améliore non seulement la précision, mais réduit également le temps d'usinage.

À mesure que les produits deviennent plus petits, plus légers et plus intégrés, l’usinage multi-axes passe d’une capacité spécialisée à une exigence de base. Dans des secteurs tels que l'aérospatiale, le médical et les véhicules électriques, les formes complexes sont désormais standard et les machines CNC multi-axes rendent cette complexité abordable et reproductible.

Le changement de température est l’une des principales sources d’erreur d’usinage. Les systèmes d'usinage CNC modernes résolvent ce problème en utilisant :

Surveillance de la température en direct

Capteurs de charge de broche

Prédiction des déformations en temps réel

Algorithmes de compensation thermique automatisés

Lorsque la machine chauffe lors d'opérations lourdes ou à grande vitesse, elle ajuste automatiquement les parcours d'outils pour compenser la dilatation thermique. Même les changements microscopiques peuvent avoir un impact sur la précision, mais les contrôleurs CNC avancés éliminent la dérive avant qu'elle ne devienne un défaut mesurable.

Cette technologie permet des cycles de production plus longs, des vitesses plus élevées et un fonctionnement sans pilote étendu : une configuration idéale pour critiques les pièces CNC . Les usines ont l'assurance que la première pièce et la dernière pièce d'un lot correspondront parfaitement, quelles que soient la durée de production ou les conditions de découpe.

Les machines CNC modernes traitent une gamme de matériaux plus large que jamais. Cette polyvalence donne aux ingénieurs plus de marge pour innover sans compromettre la fabricabilité. Les matériaux courants comprennent :

Aluminium de qualité aérospatiale (par exemple, 6061, 7075)

Aciers inoxydables médicaux (304, 316L)

Alliages de titane résistants à la chaleur

Plastiques techniques haute performance (PEEK, Delrin, nylon)

Composites de carbone et matériaux hybrides

Cette grande adaptabilité ouvre une liberté créative aux concepteurs développant des structures légères, des boîtiers thermiquement stables, des formes résistantes à la corrosion ou des composants biocompatibles. L'usinage CNC devient la plate-forme commune à toutes les industries explorant des matériaux avancés et des structures de nouvelle génération.

Que l'objectif soit la solidité, la résistance à la chaleur, la flexibilité ou la miniaturisation, la CNC prend en charge presque toutes les orientations de conception, ce qui en fait la pierre angulaire de l'innovation manufacturière future.

L'usinage CNC réduit considérablement le temps de réalisation du prototype. Les ingénieurs peuvent valider les conceptions en quelques jours au lieu de quelques semaines, ce qui permet une itération plus rapide et réduit le risque d'échec de conception à un stade avancé. Cette vitesse est essentielle dans les domaines de l’électronique grand public, des composants de véhicules électriques et des startups matérielles. La capacité de tester plusieurs variantes de conception dans des cycles rapides devient un avantage majeur sur les marchés concurrentiels.

Contrairement à l'impression 3D, où les propriétés des prototypes peuvent différer de celles de la production, les prototypes CNC sont identiques en termes de résistance des matériaux, de finition de surface et de tolérances aux pièces produites en série. Cette transition transparente réduit l’incertitude du développement et prend en charge les flux de travail directs vers la production. Les entreprises profitent du fait qu’elles évitent les surprises lors de la mise à l’échelle.

Les fichiers de conception CAO alimentent directement la programmation CAM, garantissant une géométrie cohérente du modèle numérique à la pièce physique. Les outils de simulation détectent les collisions, optimisent les parcours d'outils et réduisent le temps d'usinage avant même le début de la coupe. Cette synergie numérique est cruciale pour les équipes R&D modernes qui recherchent la rapidité sans compromettre la précision.

Avec des vitesses de coupe élevées et un changement d'outil automatisé, l'usinage CNC prend en charge une production rapide en faible volume et constitue l'une des solutions les plus efficaces pour les pièces nécessaires dans des délais serrés. Surtout pour la fabrication de ponts entre le prototype et la production de masse, la CNC reste l'option la plus rentable.

Les cellules CNC modernes prennent en charge le chargement robotisé, le changement automatique de palette et le fonctionnement « éteint » sans surveillance. Les fabricants augmentent considérablement leur production sans augmenter leurs effectifs, ce qui est idéal pour les secteurs automobile, médical et aérospatial. L'automatisation réduit également les erreurs humaines, ce qui conduit à une plus grande fiabilité globale des processus.

Les systèmes CNC équipés de capteurs de vibrations, d'une détection de l'usure des outils et d'un contrôle d'avance adaptatif minimisent les erreurs. Un contrôle plus intelligent réduit les rebuts, diminue le gaspillage de matériaux et améliore la prévisibilité des coûts. Lorsque moins de matériaux sont gaspillés, le coût unitaire global diminue, faisant de la CNC un investissement financièrement viable à long terme.

Des revêtements haute performance, des outils en carbure avancés et une évacuation optimisée des copeaux permettent des vitesses de coupe plus rapides et une durée de vie plus longue de l'outil. Ces améliorations augmentent le débit et réduisent les temps d'arrêt. À mesure que l’outillage évolue, les cycles d’usinage CNC deviennent plus rapides, plus stables et de plus en plus automatisés.

L'usinage CNC s'aligne naturellement sur les stratégies Lean en garantissant la standardisation des processus, en réduisant la variabilité et en permettant une amélioration continue grâce à l'analyse des données. Les usines peuvent suivre les goulots d'étranglement, les temps d'usinage et les tendances d'usure des outils pour affiner les flux de travail et minimiser les activités sans valeur ajoutée.

Les jumeaux numériques reproduisent virtuellement les machines CNC, permettant aux fabricants de simuler les chemins de coupe, d'analyser les performances et d'optimiser la programmation avant la production. Cela réduit l’usure de la machine et accélère le temps de configuration. Les entreprises utilisant des jumeaux numériques signalent moins de collisions, un prototypage plus rapide et une qualité de pièces améliorée.

L'intelligence artificielle analyse la charge de la broche, l'usure des outils, les signaux de vibration et la température d'usinage. L'IA ajuste automatiquement les vitesses et les avances, identifie les paramètres optimaux et prédit les pannes potentielles, ce qui conduit à des coupes plus fluides et à une durée de vie plus longue de l'outil. En conséquence, les stratégies d’usinage s’auto-optimisent.

Les machines CNC compatibles IoT fournissent des tableaux de bord en temps réel qui affichent l'utilisation, les temps de cycle, la consommation d'énergie et les alertes de maintenance. Ces informations aident les usines à améliorer leur productivité et à minimiser les temps d'arrêt imprévus. Les gestionnaires peuvent détecter instantanément les inefficacités et les résoudre avant que des retards ne surviennent.

Technologie numérique | Ce qu'il fait | Avantages pour les fabricants | Cas d'utilisation typique |

Jumeaux numériques | La réplique virtuelle simule le comportement d'usinage | Réduit le temps de configuration, réduit le risque de collision et améliore le rendement au premier passage | Simulation des étapes d'usinage d'aubes de turbine |

Optimisation du parcours d'outil IA | L'IA ajuste les avances, les vitesses et l'engagement des outils en temps réel | Augmente la productivité, stabilise les forces de coupe, prolonge la durée de vie de l'outil | Fraisage à grande vitesse de boîtiers en aluminium |

Maintenance prédictive | Analyse les vibrations, la charge de broche, les signatures thermiques | Évite les temps d'arrêt, réduit les coûts de réparation et augmente la disponibilité | Détection précoce de l'usure des roulements de broche |

Surveillance des machines IoT | Suit l’utilisation de la machine et le temps de cycle | Améliore la planification, permet une fabrication sans éclairage | Production de pièces automobiles de précision |

Mesure en cours de processus | Mesure les caractéristiques des pièces pendant l'usinage | Garantit un flux zéro défaut et réduit le temps d’inspection | Implants médicaux et micro-composants |

En analysant les données des capteurs, la maintenance prédictive identifie la dégradation des outils et les problèmes de broche avant qu'ils ne provoquent des défauts ou un arrêt de la machine. Cette approche maximise la disponibilité et réduit les coûts de réparation. Cela rend également la planification de la maintenance plus précise et moins perturbatrice.

Des parcours d'outils précis et des paramètres de coupe optimisés réduisent l'enlèvement de matière inutile. L'usinage de forme quasi nette et les stratégies d'imbrication avancées améliorent encore l'utilisation des matériaux. Le résultat est un coût inférieur et un impact environnemental réduit.

Les contrôleurs CNC modernes optimisent la consommation d'énergie de la broche, la circulation du liquide de refroidissement et la consommation au ralenti. Les moteurs à haut rendement réduisent la demande d'énergie tout en conservant la précision. Cela fait de la CNC l’une des technologies soustractives les plus respectueuses de l’environnement.

La maintenance prédictive et les conditions de production stables prolongent la durée de vie des machines, réduisant ainsi l'impact environnemental du remplacement des machines et réduisant les coûts d'exploitation. Des machines plus durables améliorent également le retour sur investissement à long terme.

La capacité de CNC Machining à traiter des métaux comme l'aluminium et le titane s'aligne sur les objectifs de durabilité car ces matériaux peuvent être recyclés à plusieurs reprises sans dégradation. Cela fait de la CNC un choix naturel pour la fabrication circulaire en boucle fermée.

Les pièces structurelles complexes, les aubes de turbine, les carters et les composants du train d'atterrissage reposent sur la haute précision et la compatibilité des matériaux de la CNC. L'aérospatiale exige à la fois résistance et légèreté : la CNC offre les deux.

L'usinage CNC prend en charge les boîtiers de batterie, les pièces de moteur, les supports et les composants de transmission qui nécessitent une grande cohérence sur des millions d'unités. L’innovation dans les véhicules électriques dépend d’une gestion thermique précise et d’une stabilité structurelle, toutes deux réalisables grâce à la CNC.

Les implants, les instruments chirurgicaux et les composants micro-usinés exigent une précision extrême et des matériaux biocompatibles, domaines dans lesquels la CNC excelle. L'industrie médicale s'appuie fortement sur la CNC pour garantir la sécurité des patients.

À mesure que les appareils rétrécissent, l'usinage CNC produit des structures à parois minces, des dissipateurs thermiques, des moules et des boîtiers de précision avec des tolérances serrées. Les systèmes électroniques bénéficient de la capacité de la CNC à produire des micro-caractéristiques détaillées.

La combinaison de la finition CNC et de la fabrication additive crée des composants plus solides avec des structures internes complexes et des surfaces usinées lisses. Cette approche hybride fusionne liberté géométrique et finition de précision.

Les futurs systèmes intégreront la robotique, l’automatisation des palettes et la planification de l’IA pour créer des cellules de production autogérées. Ces usines fonctionneront à terme avec une surveillance humaine minimale.

Les superalliages, les composites de carbone, les plastiques techniques et les matériaux fonctionnels continueront d'étendre les capacités de la CNC, permettant ainsi de nouvelles industries et applications.

Alors que la précision et la rapidité deviennent des avantages concurrentiels, l’usinage CNC jouera un rôle central dans l’innovation dans les domaines de la défense nationale, de la fabrication de semi-conducteurs, des énergies renouvelables et des chaînes d’approvisionnement mondiales. Les entreprises qui adoptent la CNC mèneront la transformation de la fabrication.

L'usinage CNC redéfinit la précision, la vitesse et la durabilité dans la fabrication moderne. Le contrôle de l’IA, l’usinage adaptatif et les jumeaux numériques poussent les usines vers un avenir plus intelligent. Les entreprises considèrent désormais la CNC comme un avantage stratégique, et non plus comme un simple processus. Suzhou Welden Intelligent Tech Co., Ltd. fournit des solutions CNC avancées qui aident les équipes à atteindre une précision élevée, une qualité stable et une production plus rapide.

R : L'usinage CNC augmente la précision, la vitesse et la fiabilité, permettant aux entreprises de créer des pièces CNC précises à grande échelle.

R : L'usinage CNC multi-axes permet des formes complexes et des surfaces plus lisses, améliorant ainsi la qualité des pièces CNC.

R : Les secteurs de l'aérospatiale, du médical et de l'électronique s'appuient sur des pièces CNC pour une haute précision et des performances stables.

R : L'IA améliore l'usinage CNC en optimisant les parcours d'outils et en prédisant l'usure des outils, aidant ainsi les usines à produire des pièces CNC cohérentes.

R : L'usinage CNC réduit les coûts en réduisant les rebuts, en empêchant les reprises et en produisant des pièces CNC précises dès le premier passage.

R : L'usinage CNC maintient la résistance des matériaux et les tolérances constantes du prototype aux pièces CNC finales, permettant une mise à l'échelle en douceur.